Produkcja addytywna rewolucjonizuje sektor energetyczny.

Dlaczego druk 3D jest rewolucją w energetyce?

Od nowatorskich wymienników ciepła po szybsze naprawy turbin. Technologie przyrostowe pozwalają zwiększyć wydajność, skrócić czas realizacji i obniżyć koszty. Poniżej przedstawiamy najważniejsze zastosowania druku 3D w energetyce cieplnej.

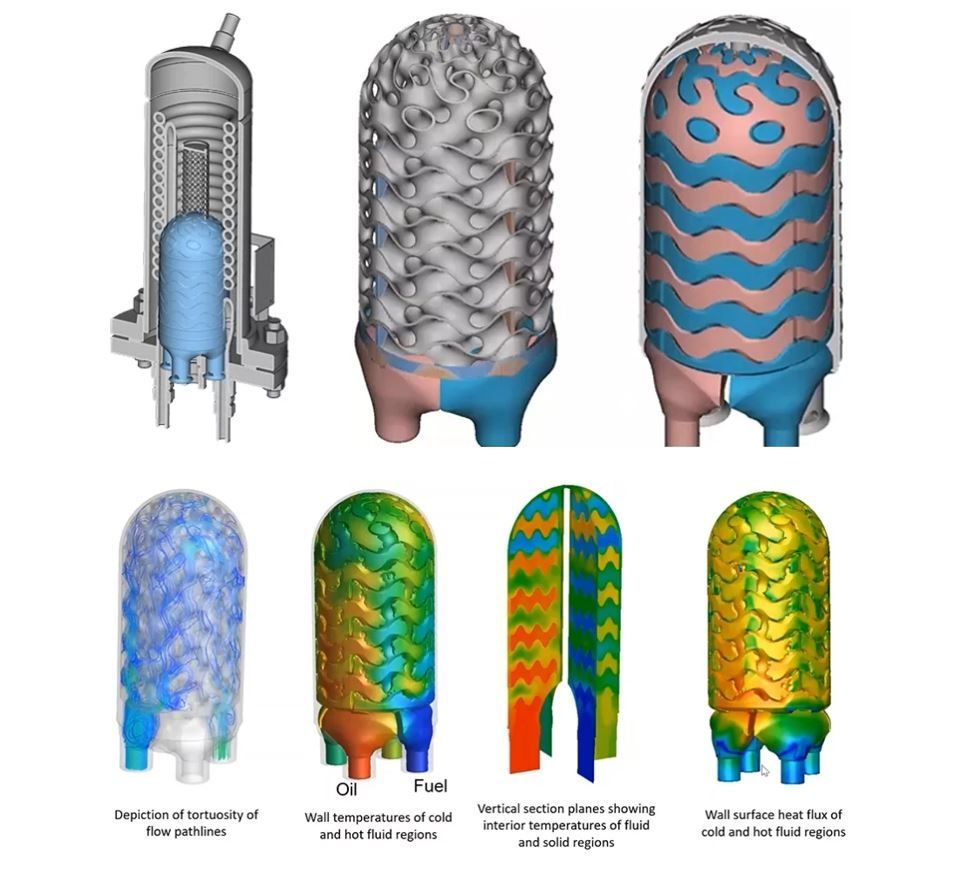

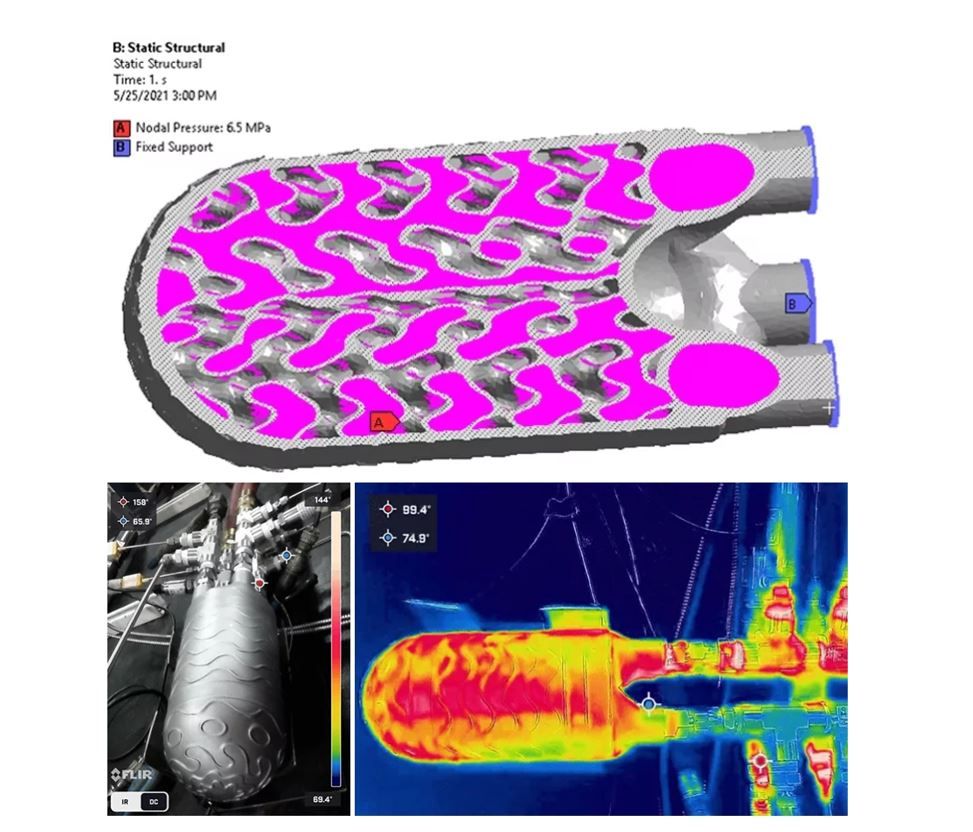

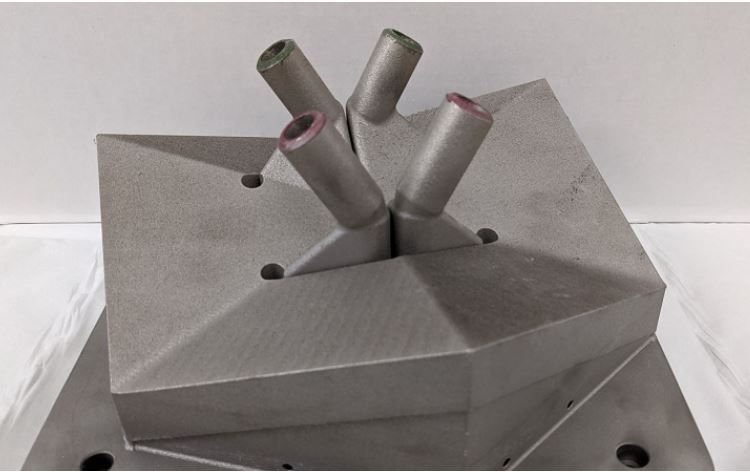

Wymienniki ciepła nowej generacji

Nowoczesne wymienniki ciepła produkowane w technologii druku 3D cechują się bardziej złożoną geometrią kanałów, co pozwala zwiększyć efektywność nawet o 50%. Przykładem jest projekt skraplacza z Uniwersytetu Illinois, który dzięki warstwowo drukowanym żebrom i segmentom uzyskał gęstość mocy 6,2 MW/m³, przewyższając tradycyjne rozwiązania. Druk 3D pozwala też zintegrować złożone struktury mieszające i zredukować liczbę części do jednej.

TPMS i biomimetyka

Firma Synopsys pokazała, jak struktury TPMS pozwalają zmniejszyć masę wymiennika o 80%, a jednocześnie zwiększyć efektywność wymiany ciepła ponad 11-krotnie. Takie struktury są możliwe do wykonania tylko przy użyciu technologii addytywnych.

Wymienniki odporne na ekstremalne warunki

W projekcie UPHEAT firmy GE udało się stworzyć drukowany wymiennik ciepła pracujący w temperaturze do 900°C i przy ciśnieniu ponad 1800 psi. Dzięki biomimetycznej strukturze przypominającej kiść winogron, komponenty te mogą znaleźć zastosowanie w turbinach i silnikach nowej generacji.

Zawory i komponenty armatury

Firma IMI Critical wykorzystuje druk metalowy do produkcji kaset regulacyjnych i dysz zaworów. Czas produkcji skrócił się z miesięcy do dni. Druk 3D pozwala też ograniczyć marnotrawstwo materiału i tworzyć bardziej efektywne konstrukcje przepływowe, zwiększając trwałość i ograniczając hałas.

Serwis i naprawy z drukarki

Druk 3D umożliwia szybkie odtworzenie niedostępnych części, co pozwala uniknąć przestojów. Firmy takie jak Siemens regenerują łopatki turbin, nadbudowując materiał warstwa po warstwie. Możliwe jest również projektowanie i drukowanie dedykowanych narzędzi serwisowych.

Zrównoważony rozwój i korzyści środowiskowe

Addytywne metody produkcji generują mniej odpadów i pozwalają tworzyć lżejsze komponenty, co przekłada się na niższe zużycie energii. Druk 3D wspiera też rozwój energetyki odnawialnej, umożliwiając szybkie prototypowanie i wdrażanie niestandardowych rozwiązań.