Przypadki użycia

Niemiecke koleje Deutsche Bahn osiągnęły poziom 100 000 części zamiennych drukowanych w technologii 3D! Konwencjonalne zaopatrzenie w części zamienne wiąże się z długim czasem dostawy, wynoszącym średnio 10 miesięcy – z wykorzystaniem drukowanej formy piaskowej, stworzonej metodą strumieniowego odlewania spoiwem, proces produkcji można było znacznie przyspieszyć. Dzięki temu komponent może być dostępny w ciągu 2 miesięcy. Inna zaleta pośredniego drukowania 3D z szybkim odlewaniem: dzięki tej procedurze komponent pozostaje w swoim pierwotnym trybie produkcji, ponieważ drukowana jest tylko forma dla odlewanego komponentu.

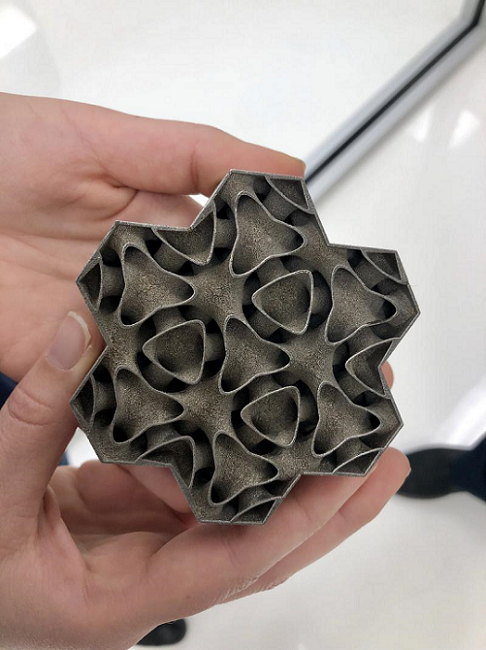

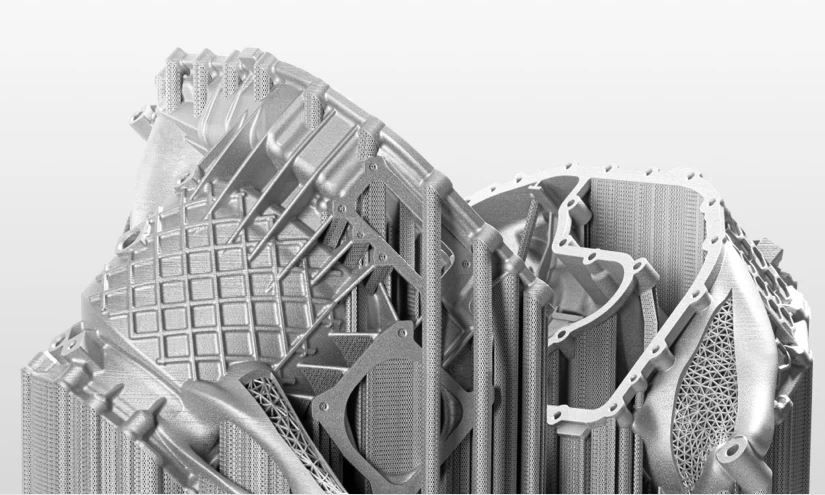

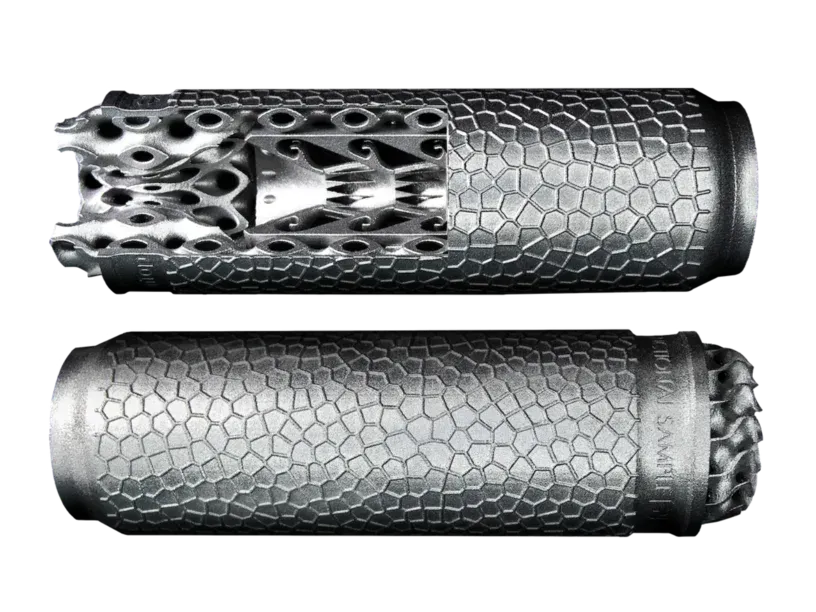

Najważniejsze kierunki rozwoju technologii przyrostowych W listopadzie mieliśmy przyjemność uczestniczyć w kolejnej edycji Formnext , największych na świecie targów, poświęconych technologiom addytywnym i cyfrowej produkcji. Frankfurt ponownie stał się miejscem premier, innowacji oraz spotkań firm, które realnie wyznaczają kierunek rozwoju druku 3D. Tegoroczne Formnext wyraźnie pokazało, że branża AM wchodzi w etap pełnej dojrzałości przemysłowej. W centrum uwagi znalazły się nie tylko nowe maszyny, lecz przede wszystkim kompletne ekosystemy produkcyjne: automatyzacja, zarządzanie proszkiem, oprogramowanie i kontrola jakości. EOS M4 ONYX jako jedna z najważniejszych premier targów Dużym zainteresowaniem cieszyła się prezentacja EOS M4 ONYX, najnowszego systemu LPBF, zaprojektowanego z myślą o produkcji seryjnej. Maszyna została zbudowana w oparciu o potrzeby przemysłu, oferując: 6 laserów 400 W pracujących w nowej, synchronicznej architekturze, pole robocze 450 × 450 × 400 mm, zautomatyzowaną wymianę płyt i szybkie przygotowanie kolejnego zlecenia (automatyczny job change < 30 minut), jednorodny, zoptymalizowany przepływ gazu, zamknięty system obsługi proszku. Chociaż firma nie koncentrowała się na określeniu M4 ONYX jako „najszybszego systemu”, podkreślano wyraźnie wzrost wydajności oraz możliwość pracy w cyklu ciągłym. To maszyna zaprojektowana do powtarzalnej, wysokowolumenowej produkcji — co potwierdza kierunek, w którym zmierza cała branża. Automatyzacja to kluczowy temat Formnext 2025 Wśród wystawców dominował jeden motyw: automatyzacja całego procesu AM. Najczęściej prezentowane rozwiązania dotyczyły: zautomatyzowanego załadunku i recyrkulacji proszków, robotycznych stanowisk odbioru i post-processingu, aktywnego monitoringu procesu w czasie rzeczywistym, systemów stabilizacji i kontroli środowiska druku. Firmy coraz częściej podkreślały, że druk 3D ma być integralną częścią zrobotyzowanych linii produkcyjnych, a nie pojedynczym etapem w cyklu wytwarzania. Software jako przewaga konkurencyjna, czyli EOS + Dyndrite Jednym z najważniejszych wątków był rozwój oprogramowania sterującego procesami LPBF. Podczas targów potwierdzono integrację oprogramowania Dyndrite LPBF Pro z architekturą EOS. Dzięki temu: możliwe jest precyzyjne, wektorowe sterowanie ścieżkami lasera, skraca się czas przygotowania ekspozycji i strategii druku, łatwiejsza staje się optymalizacja procesów na maszynach wielolaserowych. To przykład tego, jak mocno branża przesuwa się w kierunku „software-driven manufacturing”, gdzie przewaga rynkowa wynika nie tylko z samego hardware’u, ale z inteligentnego zarządzania procesem. Zastosowania praktyczne od przemysłu obronnego po infrastrukturę rozrywkową Jednym z najbardziej widocznych przykładów wykorzystania AM była duża liczba wystawców, prezentująca wydruki tłumików do broni, w pełni funkcjonalne, seryjnie wytwarzane z metalu. Nowa technologia AM pozwala w tym przypadku na realizację złożonych struktur wewnętrznych, optymalizację przepływu gazów oraz redukcję masy, przy jednoczesnym zachowaniu wysokiej powtarzalności i jakości powierzchni. To kolejny dowód na to, że druk 3D stał się standardem w wybranych segmentach przemysłu obronnego. Równie interesujące były przykłady zastosowań w przemyśle rozrywkowym i infrastrukturalnym. Na jednym ze stoisk pojawiły się drukowane elementy konstrukcyjne kolejek górskich, projektowane z myślą o ekstremalnych obciążeniach dynamicznych. Addytywna produkcja umożliwia tu integrację wielu funkcji w jednym elemencie, skrócenie łańcucha dostaw oraz szybką iterację projektów bez kosztownych form i narzędzi. Produkcja masowa – Apple Watch jako punkt odniesienia W trakcie targów wielokrotnie przywoływano przykład Apple, które oficjalnie potwierdziło, że obudowy tytanowe Apple Watch Ultra 3 oraz Series 11 Titanium są produkowane w technologii LPBF z proszku tytanowego. To jedno z największych wdrożeń addytywnej produkcji metalu w elektronice użytkowej na świecie — i jednoznaczny sygnał, że AM osiągnął poziom jakości, stabilności i skali wymagany przez najbardziej wymagających producentów produktów konsumenckich.

Koncern zbrojeniowy Naval Group wyprodukował śrubę napędową dla okrętu francuskiej marynarki wojennej w całości w technologii druku 3D. Firma wykorzystała w tym celu własny, specjalnie opracowany proces oparty na DED, który nazywa metal wire Fusion DED. Śruba napędowa o rozpiętości 2,5 metra i pięciu indywidualnych 200-kilogramowych łopatkach jest podobno największym tego typu silnikiem strumieniowym drukowanym w technologii 3D.

Firma EOS GmbH zaprezentowała 4 nowe proszki metalowe przeznaczone do technologii Laser Beam Powder Bed Fusion (PBF-LB) . W ofercie pojawiły się: - EOS FeNi36, - EOS NickelAlloy C22, - EOS Steel 42CrMo4 - EOS StainlessSteel 316L-4404. Każdy z nich został zoptymalizowany pod kątem wykorzystania w naszych systemach druku 3D i odpowiada na specyficzne potrzeby różnych branż - od lotnictwa, przez energetykę, po przemysł chemiczny i motoryzacyjny. Według przedstawicieli firmy, wprowadzenie nowych materiałów ma na celu dalsze poszerzenie oferty w zakresie najbardziej wymagających zastosowań przemysłowych. Nowe stopy zapewniają wysoką stabilność termiczną, odporność na korozję oraz właściwości mechaniczne, pozwalające projektować i produkować elementy o dużej precyzji i trwałości. Nowy stop żelaza z niklem EOS FeNi36 Ten stop został opracowany z myślą o zastosowaniach wymagających wyjątkowej stabilności wymiarowej w zmiennych warunkach temperaturowych. Dzięki niskiemu współczynnikowi rozszerzalności cieplnej ( <2 ppm/K w zakresie 30-150°C ), FeNi36 zapewnia nawet dziesięciokrotnie niższą rozszerzalność niż typowe stopy. Zoptymalizowany skład chemiczny i właściwości termiczne czynią FeNi36 idealnym wyborem dla branż, w których kluczowe znaczenie ma precyzja i niezawodność - takich jak lotnictwo, przemysł kosmiczny, energetyka czy obronność.

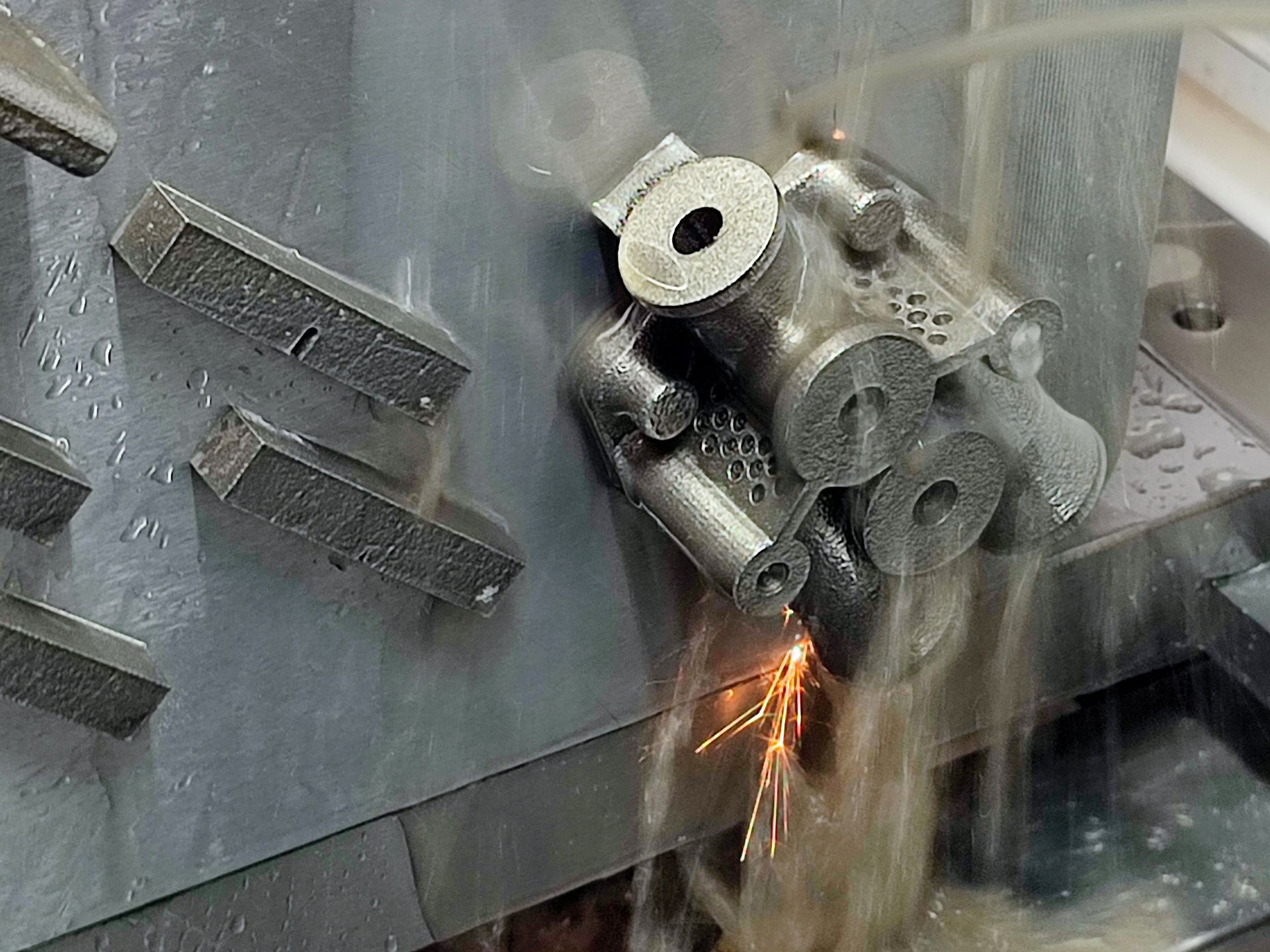

Nowe możliwości precyzyjnej obróbki - elektrodrążarka drutowa SC550 w naszym Centrum Badawczo-Rozwojowym AMTH Z radością informujemy o kolejnym kroku w rozwoju zaplecza technologicznego Hydropress Hydraulika Siłowa. Do parku maszynowego naszego centrum badawczo-rozwojowego AMTH w Rumi dołączyła nowoczesna elektrodrążarka drutowa SC550 , która znacząco rozszerza nasze możliwości w zakresie precyzyjnej obróbki metali. Jak działa elektrodrążarka? Obróbka elektroerozyjna, znana również jako elektrodrążenie ( EDM – Electrical Discharge Machining ), to metoda, która pozwala na precyzyjne usuwanie nadmiaru materiału przy użyciu wyładowań elektrycznych. Dzięki temu możliwe jest kształtowanie nawet najbardziej skomplikowanych elementów oraz obróbka materiałów wyjątkowo trudnych do skrawania konwencjonalnymi metodami, takich jak stal hartowana czy węgliki spiekane . Proces elektroerozyjny polega na generowaniu krótkotrwałych wyładowań elektrycznych między elektrodą a obrabianym przedmiotem. Drut jest stale chłodzony i przepłukiwany przez płyn dielektryczny (zazwyczaj woda dejonizowana). Poszczególne etapy procesu: Generowanie impulsów elektrycznych: źródło zasilania wytwarza serię impulsów elektrycznych o wysokim napięciu (rzędu kilkudziesięciu do kilkuset woltów) i niskim natężeniu (rzędu miliamperów do amperów), które są przesyłane do elektrody. Tworzenie kanału plazmowego: w momencie, gdy elektroda zbliża się do powierzchni obrabianego przedmiotu na odległość rzędu mikrometrów, dielektryk zostaje „przebity”, tworząc kanał plazmowy, przez który przepływa prąd. Wyładowanie elektryczne: prowadzi ono do gwałtownego nagrzania się i w efekcie do stopienia lokalnego obszaru obrabianego przedmiotu, temperatura w obrabianym obszarze może osiągać nawet 10 000°C. Odparowanie materiału: część stopionego materiału odparowuje, a reszta tworzy mikroskopijne cząstki, które są wypłukiwane przez dielektryk. Chłodzenie i usuwanie produktów erozji: płyn dielektryczny ma za zadanie nie tylko ochładzać strefę obróbki, usuwa też produkty erozji, dzięki czemu zapewniona jest czystość całego procesu. Kontrola pozycji i parametrów obróbki: system sterowania kontroluje precyzyjne pozycjonowanie elektrody, a także czas trwania impulsów, przerwy między nimi, natężenie i napięcie prądu. Dzięki tym złożonym mechanizmom możliwe jest osiągnięcie niezwykle wysokiej dokładności i jakości powierzchni, co czyni elektrodrążenie jedną z najdokładniejszych metod obróbki metali przewodzących prąd. Nowy wymiar precyzji Elektrodrążarka drutowa SC550 to zaawansowane urządzenie o wysokiej dokładności i powtarzalności, przeznaczone do pracy w branżach wymagających maksymalnej precyzji wykonania. Umożliwia ona tworzenie nawet najbardziej skomplikowanych kształtów, co jest dużym atutem zarówno dla branż przemysłowych. Może być też wykorzystana do wytwarzania pojedynczych designerskich produktów. Dzięki dużemu stołowi roboczemu o wymiarach 880 x 570 mm , maksymalnej wysokości cięcia 300 mm (500 mm) oraz prędkości cięcia do 250 mm²/min , urządzenie idealnie sprawdza się przy realizacji zarówno jednostkowych prototypów, jak i złożonych projektów badawczych. Zakup elektrodrążarki SC550 to kolejny, ważny etap rozwoju działalności badawczo-rozwojowej Hydropress Hydraulika Siłowa. Urządzenie doskonale uzupełnia pozostałe technologie obróbcze , pozwalając nam oferować jeszcze szerszy zakres usług, od projektowania i prototypowania, po precyzyjną realizację detali o wysokim stopniu złożoności. Dzięki nowej maszynie możemy skuteczniej wspierać naszych partnerów biznesowych w realizacji innowacyjnych projektów, zwiększając jednocześnie efektywność i jakość prac, prowadzonych przez inżynierów Działu R&D Hydropress. Korzyści dla klientów Wprowadzenie elektrodrążarki SC550 do naszego centrum to konkretne korzyści dla naszych Klientów: Większa precyzja wykonania nawet najbardziej skomplikowanych elementów. Możliwość obróbki trudnoskrawalnych materiałów , w tym stali hartowanych i węglików spiekanych. Lepsza jakość powierzchni obrabianych elementów, co często eliminuje potrzebę dodatkowej obróbki wykańczającej. Większa elastyczność projektowa – możliwość realizacji niestandardowych i prototypowych zadań. Kompleksowa obsługa – od koncepcji, przez projekt, po wykonanie gotowego detalu. Zapraszamy do współpracy i realizacji projektów, z wykorzystaniem nowej technologii EDM.

Dlaczego druk 3D jest rewolucją w energetyce? Od nowatorskich wymienników ciepła po szybsze naprawy turbin. Technologie przyrostowe pozwalają zwiększyć wydajność, skrócić czas realizacji i obniżyć koszty. Poniżej przedstawiamy najważniejsze zastosowania druku 3D w energetyce cieplnej. Wymienniki ciepła nowej generacji Nowoczesne wymienniki ciepła produkowane w technologii druku 3D cechują się bardziej złożoną geometrią kanałów, co pozwala zwiększyć efektywność nawet o 50%. Przykładem jest projekt skraplacza z Uniwersytetu Illinois, który dzięki warstwowo drukowanym żebrom i segmentom uzyskał gęstość mocy 6,2 MW/m³, przewyższając tradycyjne rozwiązania. Druk 3D pozwala też zintegrować złożone struktury mieszające i zredukować liczbę części do jednej.

Silnik to serce każdego pojazdu – klucz do osiągów i sukcesu samochodu. Dzięki drukowi 3D z metalu producenci mogą tworzyć komponenty silników o parametrach dotąd nieosiągalnych tradycyjnymi metodami. Ta technologia pozwala na produkcję skomplikowanych kształtów z lekkich, wytrzymałych stopów, co zmniejsza masę części, poprawia ich chłodzenie i zwiększa moc jednostek napędowych. Druk 3D z metalu rewolucjonizuje podejście topowych marek do konstruowania. Przykładem jest Ford, który zastosował druk 3D do produkcji głowic cylindrów w modelu Mustang Shelby GT500. Tradycyjne metody okazały się zbyt wolne i drogie, więc firma sięgnęła po technologię przyrostową. W efekcie Ford skrócił czas wytwarzania głowic oraz zminimalizował ryzyko błędów produkcyjnych. Wydrukowane z metalu głowice cechują się wysoką wytrzymałością oraz odpornością na temperaturę dzięki zastosowaniu specjalnego stopu aluminium. Podobny sukces odniosło Porsche, drukując z metalu tłoki do silnika 911 GT2 RS. Dzięki ażurowej, zoptymalizowanej konstrukcji tłoki są o 10% lżejsze od standardowych i zawierają wewnętrzny kanał chłodzenia niemożliwy do wykonania tradycyjnymi metodami. Lżejsze tłoki pozwoliły zwiększyć prędkość obrotową i obniżyć obciążenie cieplne, co przełożyło się na dodatkowe 30 KM mocy. To duży wzrost wydajności osiągnięty bez zmiany pojemności czy liczby cylindrów, a jedynie dzięki nowatorskiej metodzie wytwarzania. -> Redukcja masy: Drukowane komponenty mogą zawierać struktury kratownicowe, zmniejszając masę bez utraty wytrzymałości. -> Wyższa moc i efektywność: Lżejsze, lepiej chłodzone części przekładają się na większe osiągi i wyższą efektywność pracy silnika. -> Szybszy rozwój produktu: Bez potrzeby budowy form i narzędzi można szybciej wprowadzać innowacje konstrukcyjne. Metalowy druk 3D rewolucjonizuje podejście do konstruowania silników. Pozwala projektować części „szyte na miarę” obciążeń, a następnie wytwarzać je od ręki jako prototyp lub nawet element produkcyjny. Rezultat to mocniejsze, lżejsze jednostki napędowe, dające producentom przewagę konkurencyjną w branży motoryzacyjnej.

W dniach 25/26 września 2025 roku mieliśmy przyjemność uczestniczyć w wyjątkowym wydarzeniu pt. Droniada Future Forum by Łukasiewicz - Instytut Lotnictwa , które odbyło się w Warszawie. Wydarzenie to miało charakter dwudniowego cyklu konferencji, skupiając przedstawicieli świata nauki, biznesu, administracji i technologii, a także pasjonatów nowych rozwiązań w obszarze bezzałogowych statków powietrznych (BSP) i bezpieczeństwa cyfrowego. Innowacje, bezpieczeństwo i przyszłość dronów Hasłem przewodnim tegorocznej edycji była odpowiedzialna i bezpieczna transformacja technologiczna w erze automatyzacji i cyfryzacji . W programie znalazły się aż 4 panele dyskusyjne, a także wystąpienia ekspertów oraz liczne prezentacje rozwiązań technologicznych , m.in. w zakresie ochrony transmisji danych, cyberbezpieczeństwa, wykrywania zagrożeń czy nowoczesnych materiałów dla systemów bezzałogowych . Pierwszy dzień konferencji, pod hasłem IDEE, poświęcony był zagadnieniom prawnym, strategicznym i rynkowym, od wpływu unijnej dyrektywy NIS2 na branżę dronową, po wizję rozwoju rynku BSP w perspektywie najbliższych 5 i 10 lat. Dyskusje prowadzone przez uznanych ekspertów z sektora publicznego i prywatnego ukazały, jak istotną rolę odgrywają dziś technologie bezzałogowe w budowaniu bezpieczeństwa państwa i infrastruktury krytycznej. Drugi dzień, pod hasłem TECHNOLOGIE, pozwolił uczestnikom przyjrzeć się praktycznym aspektom rozwoju branży. Wystąpienia specjalistów z Łukasiewicz - Instytutu Lotnictwa, NASK, Politechniki Łódzkiej czy Akademii Marynarki Wojennej pozwoliły spojrzeć szerzej w przyszłość inżynierii dronowej. Począwszy od druku 3D i nowych materiałów, przez zaawansowane systemy nawigacyjne, aż po zastosowania sztucznej inteligencji w misjach ratunkowych i rolnictwie precyzyjnym. Nie zabrakło również okazji do zwiedzania laboratoriów badawczych Łukasiewicz - Instytutu Lotnictwa, które stanowią jedno z najnowocześniejszych centrów badawczych w Polsce. To tam teoria spotyka się z praktyką, a wizje inżynierów przeradzają się w rzeczywiste rozwiązania wspierające rozwój bezpiecznego lotnictwa przyszłości. Networking i wymiana doświadczeń Droniada Future Forum to nie tylko wiedza i technologie, ale także ludzie, otwarci, zaangażowani i pełni pasji. W trakcie wydarzenia mieliśmy okazję nawiązać wiele inspirujących kontaktów, wymienić się doświadczeniami i spojrzeć na przyszłość sektora dronowego z nowej perspektywy. Podziękowania Serdecznie dziękujemy Łukasiewicz - Instytutowi Lotnictwa za zaproszenie, profesjonalną organizację oraz inspirującą atmosferę wydarzenia. Cieszymy się, że mogliśmy być częścią tej wyjątkowej inicjatywy, która konsekwentnie łączy naukę, technologię i biznes w budowaniu innowacyjnej przyszłości polskiej branży dronowej.

W ostatnich latach wytwarzanie addytywne wyszło z roli ciekawostki w branży zbrojeniowej i stało się pragmatycznym narzędziem projektowym oraz produkcyjnym. Tłumiki (suppressors) są jednym z tych komponentów, na których szczególnie dobrze widać, jak zmiana paradygmatu - od klasycznej obróbki ubytkowej do druku metalu - przekłada się na parametry funkcjonalne, niezawodność i łańcuch dostaw. W skrócie: druk 3D nie jest „magiczny”, ale w pewnych obszarach daje przewagę, której nie da się „odtoczyć” na tokarce. Subtraktywne vs. addytywne: o co w tym naprawdę chodzi? Tradycyjny tłumik to zestaw precyzyjnie obrabianych elementów metalowych (korpus, komory, przegrody), które następnie spawa się lub skręca. Mamy więc „rzeźbienie” z litego materiału i nieuniknioną stratę surowca na wióry. W addytywnym podejściu (np. DMLS/SLM) detal powstaje warstwa po warstwie z proszku metalicznego spiekanego/ topionego wiązką lasera. Różnica nie sprowadza się do „metody wykonania” - to inny budżet swobody projektowej: można realizować kanały, komory, perforacje i topologie, których nie da się ekonomicznie uzyskać skrawaniem. Ta swoboda wprost przekłada się na kluczowe cechy tłumika, jak redukcja ciśnienia wstecznego, kontrola przepływu i odkształceń cieplnych. Dlaczego druk 3D ma sens akurat w tłumikach? Złożona geometria bez „kary” za obróbkę. Współczesne konstrukcje korzystają z wewnętrznych struktur i kanałów kierujących strumień gazów, aby ograniczyć efekt „gas to face” i zużycie mechanizmów broni. W podejściu addytywnym takie układy powstają „przy okazji” procesu nakładania warstw, a nie serii wieloosiowych operacji skrawania i spawania. Efekt: łatwiej jest zbalansować redukcję dźwięku z niskim back-pressure i powtarzalnością punktu trafienia. Metale trudnoskrawalne stają się „zwykłymi” proszkami. Stopy niklu klasy superalloys (np. Haynes 282) czy Inconel, typowe dla zastosowań wysokotemperaturowych, w AM przestają być problematyczne „dla narzędzia”. Wydajemy energię na spiekanie proszku, a nie na walkę z oporem skrawania. To ułatwia projektowanie rozwiązań do pracy w ciężkich warunkach termicznych i dynamicznych. Krótka pętla rozwoju. Iteracja „model → wydruk → test → poprawka” skraca czas dojścia do optymalnego kompromisu między akustyką, ciśnieniem zwrotnym, masą i trwałością. W praktyce umożliwia to mikro-aktualizacje projektu między seriami bez zamrażania kapitału w partiach prefabrykowanych komponentów. Materiały i środowisko pracy: perspektywa „mission readiness”. W ujęciu systemowym AM rozwiązuje trzy bolączki: długie czasy realizacji, wąskie gardła łańcuchów dostaw i ograniczenia geometryczne. W obszarze obronności przekłada się to na: Produkcję na żądanie / części powstają tam, gdzie są potrzebne Wsparcie systemów legacy / zamienniki komponentów bez oryginalnych narzędzi Odporność łańcucha dostaw / dzięki decentralizacji Po stronie materiałowej standardem są stale nierdzewne (np. 316L) i stopy tytanu o wysokim stosunku wytrzymałości do masy; istotną rolę w innych klasach komponentów odgrywają również miedź i stopy Cu-Ni (zarządzanie ciepłem, odporność korozyjna).

Drony są obecnie wykorzystywane na całym świecie w szerokim spektrum zastosowań, od operacji wojskowych i obronnych, poprzez badania, pomiary i nadzór np. w branży rolniczej, po rekreację i rozrywkę. Wydaje się, że liczba nowych zastosowań rośnie wykładniczo. Pozwala to, na mocno zatłoczonym już rynku producentów dronów, konkurować mniejszym firmom, które do wytwarzania dronów wykorzystują technologie addytywne, stawiając przede wszystkim na innowacyjność i szybkość wdrażania rozwiązań. Druk 3D, a w szczególności drukarki i materiały opracowane w ciągu ostatnich 5 lat, umożliwiły małym firmom szybsze wejście na konkurencyjny rynek. Technologie wytwarzania z filamentu (FDM), żywicy (SLA) i polimerowego proszku (SLS) idealnie nadają się do szybkiego projektowania i produkcji dronów (podwodnych, powietrznych lub podziemnych). 7 czynników, które należy uwzględnić przy wyborze odpowiedniej metody produkcji dronów. Waga i ładowność Drony powinny łączyć wysoką wytrzymałość konstrukcyjną z minimalną masą. Lżejsze modele charakteryzują się większym zasięgiem operacyjnym, jednak redukcja masy często odbywa się kosztem trwałości. Dzięki technologii druku 3D i materiałom takim jak nylon możliwe jest uzyskanie konstrukcji o wysokiej wytrzymałości przy zachowaniu niskiej masy. Złożone geometrie, których nie da się wykonać tradycyjnymi metodami, pozwalają na tworzenie dronów o zoptymalizowanej wytrzymałości i zredukowanej masie Trwałość i integralność strukturalna Rama drona musi wytrzymać uderzenia i ciągłe obciążenia podczas lotu, przenosząc kamery, źródło zasilania i inne elementy. Przepływ powietrza wokół źródła zasilania jest niezbędny do utrzymania odpowiedniej temperatury i funkcjonalności elektroniki oraz łączności radiowej z operatorem. Drukowanie 3D SLS dronów umożliwia tworzenie złożonych geometrii, zapewniających optymalny przepływ powietrza przy zachowaniu integralności strukturalnej. Odporność na warunki środowiskowe Drony są narażone na działanie trudnych warunków klimatycznych - konstrukcje muszą więc zapewniać wodoodporność elektronice, być odporne korozyjnie i niewrażliwe na ekstremalne temperatury. Koszty i elastyczność Druk 3D jest idealnym rozwiązaniem od prototypowania aż po produkcję średnioseryjną, pozwalając zoptymalizować koszty wytwarzania, zmiany w produkcji można w szybki sposób wdrożyć co dodatkowo sprawia, że linia produkcyjna jest bardziej elastyczna i uniwersalna. Ekranowanie zakłóceń elektromagnetycznych (EMI) i przezroczystość RF Juz na etapie projektowania trzeba podjąć decyzję, które elementy wymagają ekranowania, a które wymagają otwartych linii komunikacyjnych między odbiornikami. Następnie należy odpowiednio dobrać materiały i metody produkcji. Proszek kompozytowy PA 11 CF wydaje się najlepszym wyborem do ekranowania elementów EMI, dzięki występowaniu w nim włókien węglowych. Łatwość montażu, możliwość naprawy w terenie Drony z założenia są urządzeniami działającymi w terenie. Operatorzy muszą mieć możliwość łatwej i szybkiej wymiany/naprawy/modyfikacji poszczególnych części - druk 3D bardzo ułatwia dostawy tych części „na żądanie”. Personalizacja Do produkcji korpusów tradycyjnych dronów FPV wykorzystywane są laminowane arkusze włókna węglowego, które zapewniają dobry stosunek wytrzymałości do masy, ale równocześnie ograniczają złożoność konstrukcji i elastyczność ze względu na ograniczenia produkcyjne. Jedynym sposobem na ekonomiczną personalizację drona jest wydrukowanie większości jego kluczowych komponentów w technologii 3D. 3 główne technologie druku 3D w produkcji dronów. FDM Zastosowanie: Szybkie prototypowanie, drony docelowo przeznaczone do ćwiczeń obronnych (materiały eksploatacyjne), modele do sprawdzania dopasowania SLA Zastosowanie:Szybkie oprzyrządowanie do elementów z włókna węglowego, szybkie prototypowanie, niestrukturalne komponenty końcowe, wodoodporne uszczelki SLS Zastosowanie:Produkcja małoseryjna i średnioseryjna, wsporniki, obudowa, łopatki wirnika Podsumowując, nieograniczona dostępność technologii addytywnych oraz coraz niższe koszty systemów i materiałów do druku 3D, umożliwiają uzyskanie niezależności produkcyjnej, co jest kluczowe w przypadku tak dynamicznej i tak szybko rozwijającej się branży bezzałogowych statków powietrznych.

Bądź na bieżąco z nowościami!

Jesteśmy podekscytowani, mogąc podzielić się z Tobą najnowszymi wiadomościami ze świata druku 3D.

Zapisz się do naszego newslettera, żeby być jednym z pierwszych, którzy dowiadują się o postępach naszego projektu i efektach badań.

Zostaw swój e-mail, aby:

- Otrzymywać regularne aktualizacje o kluczowych etapach projektu Hydropress.

- Być informowanym o otwarciu zamówień komercyjnych.

- Mieć dostęp do ekskluzywnych treści i promocji.