Technologia SLS zrewolucjonizowała produkcję dronów.

Drony są obecnie wykorzystywane na całym świecie w szerokim spektrum zastosowań, od działań wojskowych i obronnych, poprzez badania, pomiary i nadzór np. w branży rolniczej, po rekreację i rozrywkę.

Wydaje się, że nowe zastosowania pojawiają się wykładniczo. Pozwala to konkurować na zatłoczonym już rynku producentów dronów mniejszym firmom, które do wytwarzania dronów wykorzystują technologie addytywne, stawiając przede wszystkim na innowacyjność i szybkość wdrażania rozwiązań.

Druk 3D, a w szczególności drukarki i materiały opracowane w ciągu ostatnich 5 lat, umożliwiły małym firmom szybsze wejście na konkurencyjny rynek. Technologie wytwarzania z filamentu (FDM), żywicy (SLA) i polimerowego proszku (SLS) i idealnie nadają się do prototypowania i produkcji dronów zarówno podwodnych, powietrznych oraz podziemnych.

7 czynników, które należy uwzględnić przy wyborze odpowiedniej metody produkcji dronów.

- Masa i ładowność

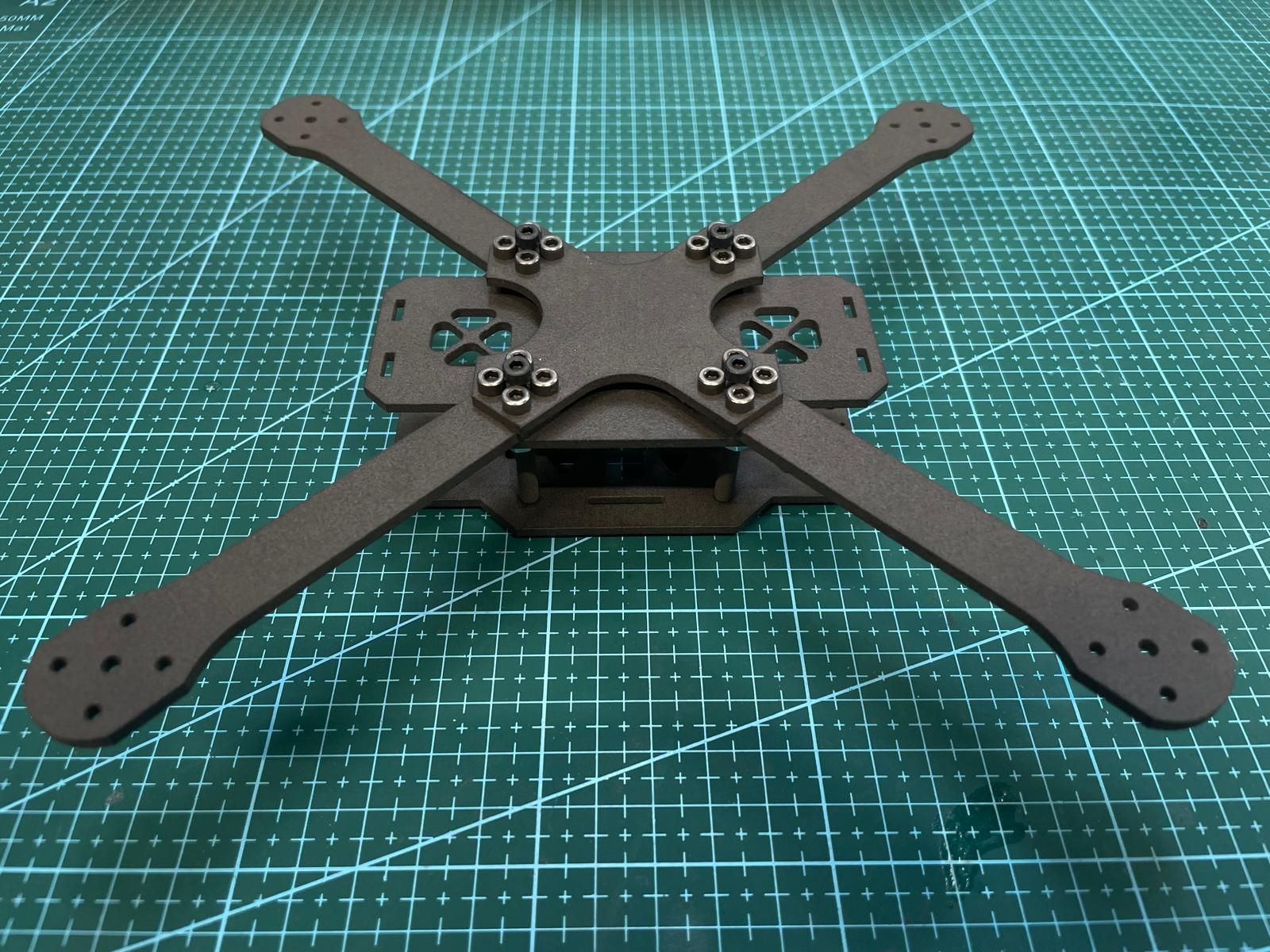

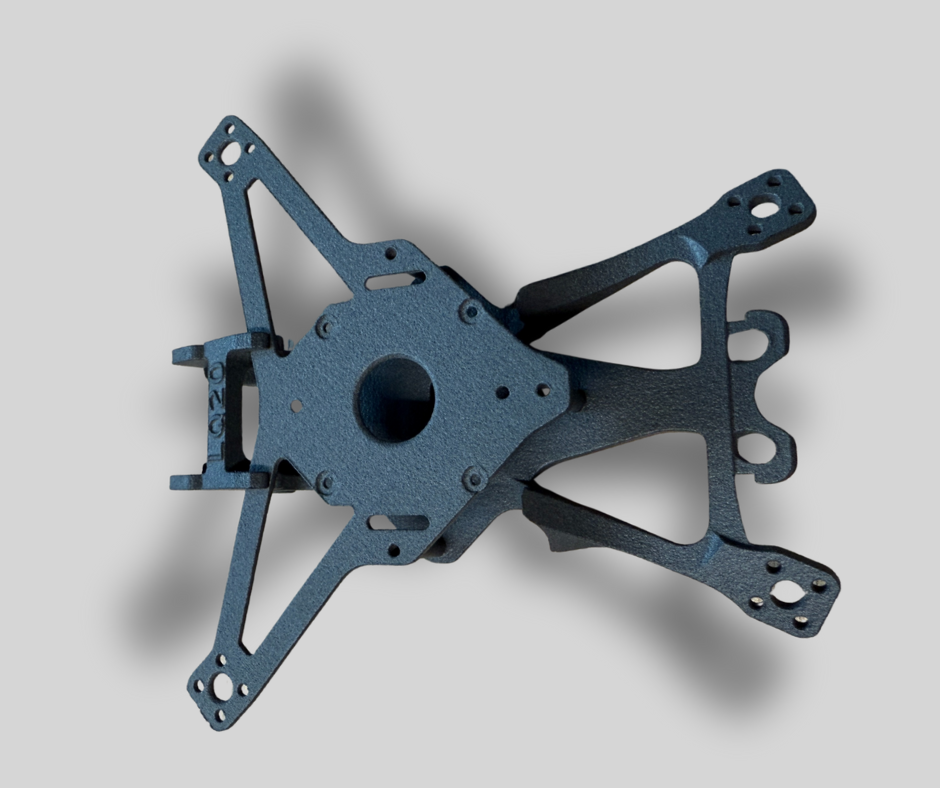

Drony powinny łączyć wysoką wytrzymałość konstrukcyjną z minimalną masą. Lżejsze modele charakteryzują się większym zasięgiem operacyjnym, jednak redukcja masy często odbywa się kosztem trwałości. Dzięki technologii druku 3D z materiałów takich jak nylon możliwe jest uzyskanie konstrukcji o wysokiej wytrzymałości przy zachowaniu niskiej masy. Złożone geometrie, których nie da się wykonać tradycyjnymi metodami, pozwalają na tworzenie dronów o zoptymalizowanej wytrzymałości i zredukowanej masie

- Trwałość i integralność strukturalna

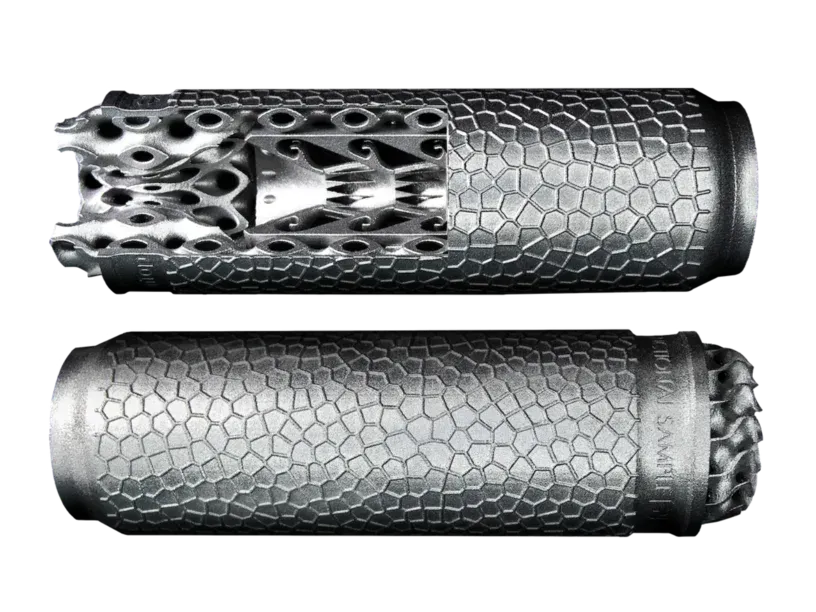

Rama drona musi wytrzymać uderzenia i ciągłe obciążenia podczas lotu, przenosząc kamery, źródło zasilania i inne elementy. Przepływ powietrza wokół źródła zasilania jest niezbędny do utrzymania odpowiedniej temperatury i funkcjonalności elektroniki oraz łączności radiowej z operatorem. Drukowanie 3D SLS dronów umożliwia tworzenie złożonych geometrii zapewniających optymalny przepływ powietrza przy zachowaniu integralności strukturalnej.

- Odporność na warunki środowiskowe

Drony są narażone na działanie trudnych warunków klimatycznych - konstrukcje muszą więc zapewniać wodoodporność elektronice, być odporne korozyjnie i niewrażliwe na ekstremalne temperatury.

- Koszty i elastyczność

Druk 3D jest idealnym rozwiązaniem od prototypowania aż po produkcję średnioseryjną, pozwalając zoptymalizować koszty wytwarzania, zmiany w produkcji można w szybki sposób wdrożyć co dodatkowo sprawia, że linia produkcyjna jest bardziej elastyczna i uniwersalna.

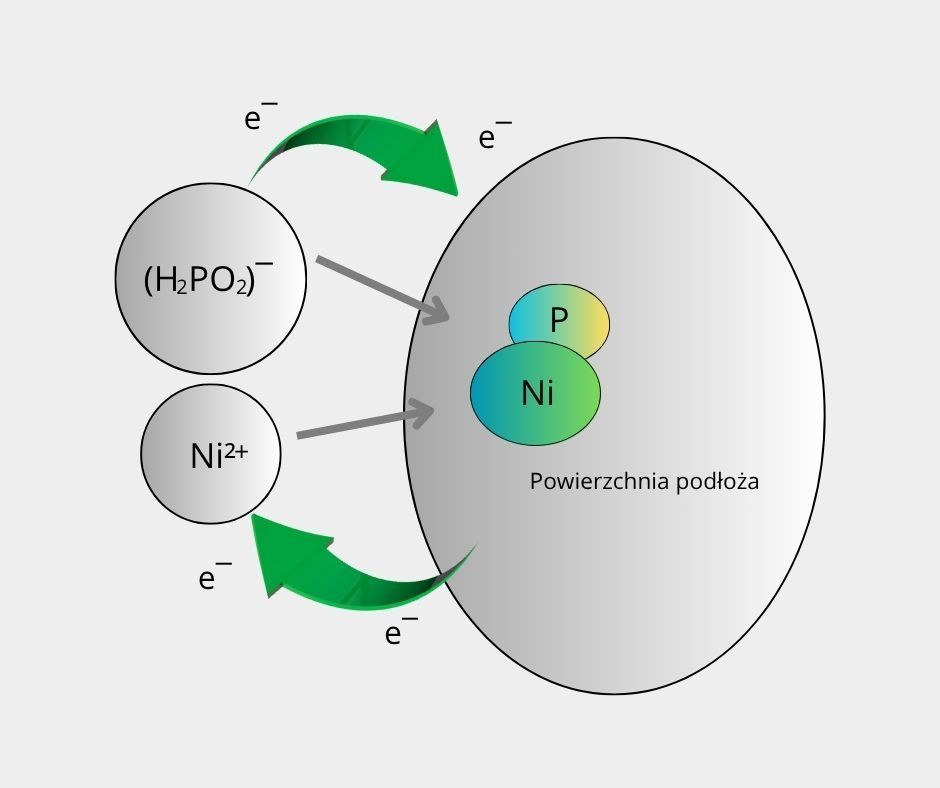

- Ekranowanie zakłóceń elektromagnetycznych (EMI) i przezroczystość RF

Należy rozważyć, które elementy wymagają ekranowania, a które wymagają otwartych linii komunikacyjnych między odbiornikami, a następnie odpowiednio dobrać materiały i metody produkcji. Proszek kompozytowy PA 11 CF wydaje się najlepszym wyborem do ekranowania elementów EMI, dzięki występowaniu w nim włókien węglowych.

- Łatwość montażu, możliwość naprawy w terenie

Drony z założenia są urządzeniami działającymi w terenie. Operatorzy muszą mieć możliwość łatwej i szybkiej wymiany/naprawy/modyfikacji poszczególnych części - druk 3D ułatwia dostawy tych części „na żądanie”.

- Personalizacja

Do produkcji korpusów tradycyjnych dronów FPV wykorzystywane są laminowane arkusze włókna węglowego, które zapewniają dobry stosunek wytrzymałości do masy, ale równocześnie ograniczają złożoność konstrukcji i elastyczność ze względu na ograniczenia produkcyjne. Jedynym sposobem na ekonomiczną personalizację drona jest wydrukowanie większości jego kluczowych komponentów w technologii 3D.

3 główne technologie druku 3D wykorzystywane w produkcji dronów.

FDM / Szybkie prototypowanie, drony docelowo przeznaczone do ćwiczeń obronnych (materiały eksploatacyjne), modele do sprawdzania dopasowania

SLA / Szybkie oprzyrządowanie do elementów z włókna węglowego, szybkie prototypowanie, niestrukturalne komponenty końcowe, wodoodporne uszczelki

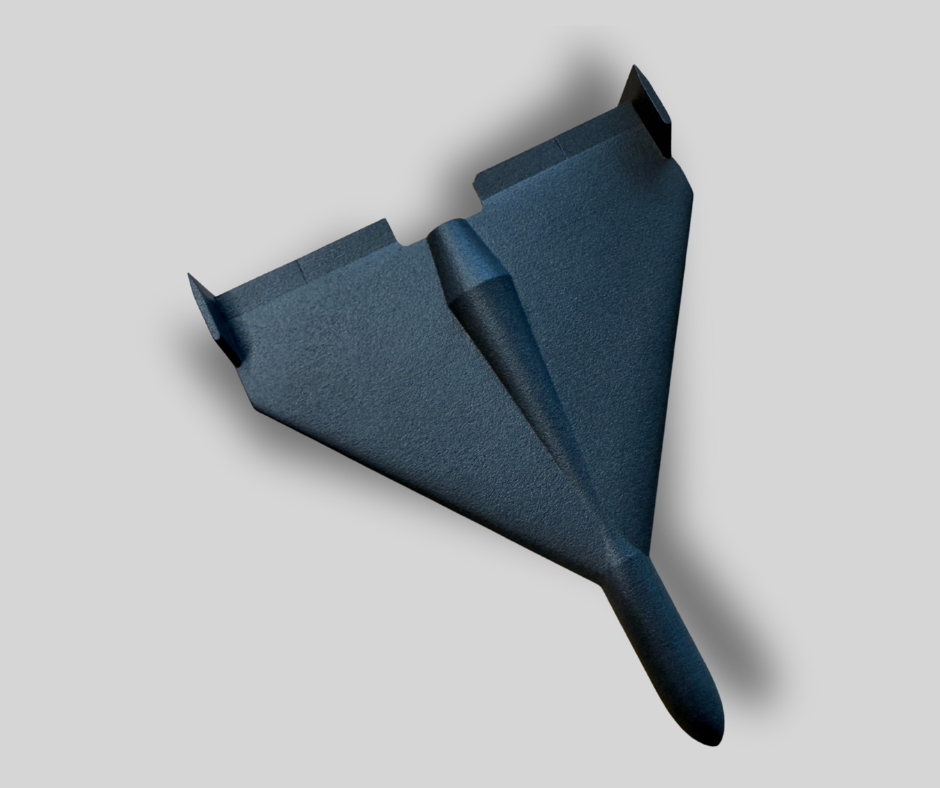

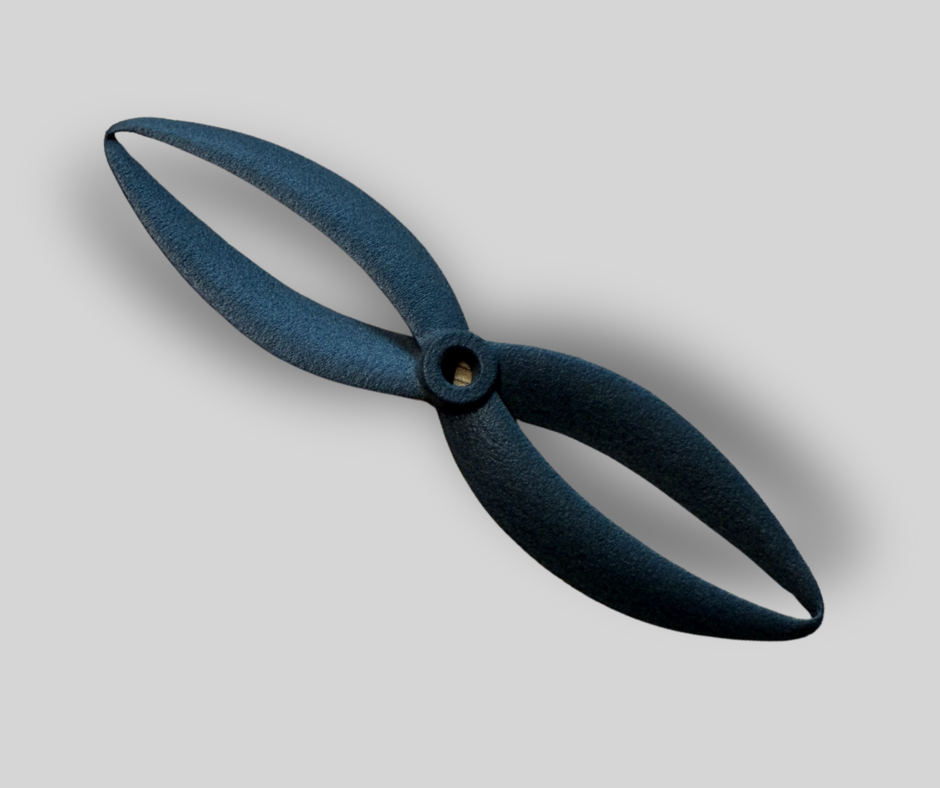

SLS / Produkcja małoseryjna i średnioseryjna, wsporniki, obudowa, łopatki wirnika

Podsumowując, nieograniczona dostępność technologii addytywnych oraz coraz niższe koszty systemów i materiałów do druku 3D, umożliwiają uzyskanie niezależności produkcyjnej, co jest kluczowe w przypadku tak dynamicznej i tak szybko rozwijającej się branży bezzałogowych statków powietrznych.