Technologie addytywne wprowadzają innowacje w sektorze obronności.

W ostatnich latach wytwarzanie addytywne wyszło z roli ciekawostki w branży zbrojeniowej i stało się pragmatycznym narzędziem projektowym

oraz produkcyjnym.

Tłumiki (suppressors) są jednym z tych komponentów, na których szczególnie dobrze widać, jak zmiana paradygmatu - od klasycznej obróbki ubytkowej

do druku metalu - przekłada się na parametry funkcjonalne, niezawodność i łańcuch dostaw. W skrócie: druk 3D nie jest „magiczny”, ale w pewnych obszarach daje przewagę, której nie da się „odtoczyć” na tokarce.

Subtraktywne vs. addytywne: o co w tym naprawdę chodzi

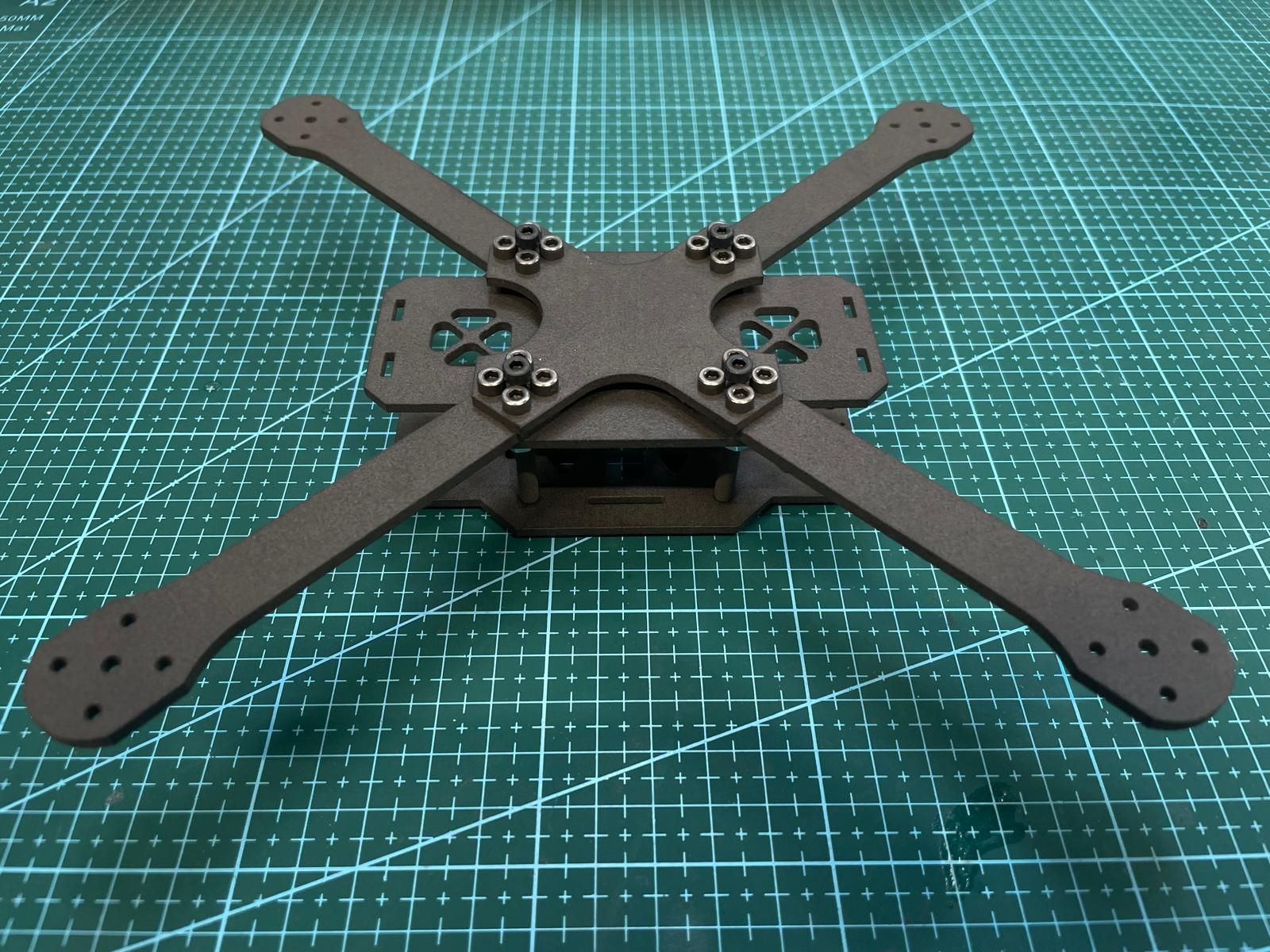

Tradycyjny tłumik to zestaw precyzyjnie obrabianych elementów metalowych (korpus, komory, przegrody), które następnie spawa się lub skręca. Mamy więc „rzeźbienie” z litego materiału i nieuniknioną stratę surowca na wióry. W addytywnym podejściu (np. DMLS/SLM) detal powstaje warstwa po warstwie z proszku metalicznego spiekanego/ topionego wiązką lasera. Różnica nie sprowadza się do „metody wykonania” - to inny budżet swobody projektowej: można realizować kanały, komory, perforacje i topologie, których nie da się ekonomicznie uzyskać skrawaniem. Ta swoboda wprost przekłada się na kluczowe cechy tłumika,

jak redukcja ciśnienia wstecznego, kontrola przepływu i odkształceń cieplnych.

Dlaczego druk 3D ma sens akurat w tłumikach

Złożona geometria bez „kary” za obróbkę.

Współczesne konstrukcje korzystają z wewnętrznych struktur i kanałów kierujących strumień gazów, aby ograniczyć efekt „gas to face” i zużycie mechanizmów broni. W podejściu addytywnym takie układy powstają „przy okazji” procesu nakładania warstw, a nie serii wieloosiowych operacji skrawania i spawania. Efekt: łatwiej jest zbalansować redukcję dźwięku z niskim back-pressure i powtarzalnością punktu trafienia.

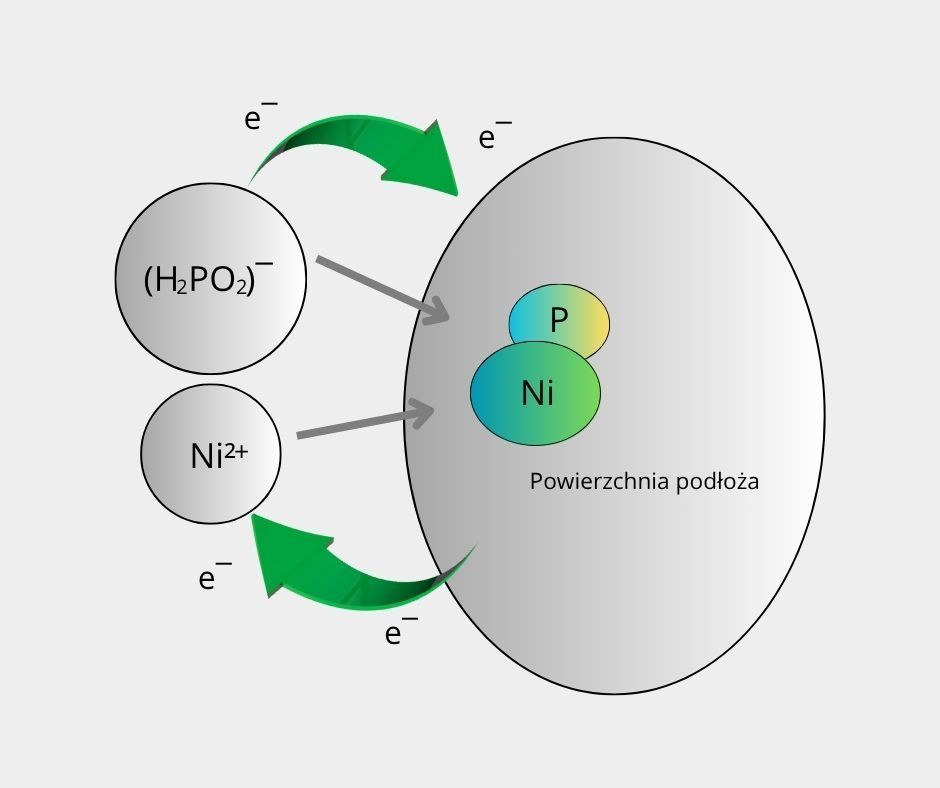

Metale trudnoskrawalne stają się „zwykłymi” proszkami.

Stopy niklu klasy superalloys (np. Haynes 282) czy Inconel, typowe dla zastosowań wysokotemperaturowych, w AM przestają być problematyczne

„dla narzędzia”. Wydajemy energię na spiekanie proszku, a nie na walkę z oporem skrawania.

To ułatwia projektowanie rozwiązań do pracy w ciężkich warunkach termicznych i dynamicznych.

Krótka pętla rozwoju.

Iteracja „model → wydruk → test → poprawka” skraca czas dojścia do optymalnego kompromisu między akustyką, ciśnieniem zwrotnym, masą i trwałością.

W praktyce umożliwia to mikro-aktualizacje projektu między seriami bez zamrażania kapitału w partiach prefabrykowanych komponentów.

Materiały i środowisko pracy: perspektywa „mission readiness”

W ujęciu systemowym AM rozwiązuje trzy bolączki: długie czasy realizacji, wąskie gardła łańcuchów dostaw i ograniczenia geometryczne.

W obszarze obronności przekłada się to na:

- Produkcję na żądanie / części powstają tam, gdzie są potrzebne

- Wsparcie systemów legacy / zamienniki komponentów bez oryginalnych narzędzi

- Odporność łańcucha dostaw / dzięki decentralizacji

Po stronie materiałowej standardem są stale nierdzewne (np. 316L) i stopy tytanu o wysokim stosunku wytrzymałości do masy; istotną rolę w innych klasach komponentów odgrywają również miedź i stopy Cu-Ni (zarządzanie ciepłem, odporność korozyjna).

Źródła:

RECOIL: 3D Printed Suppressors: Overhyped or Technology of the Future? (Steven Kuo, 26 czerwca 2025). Najnowszy, branżowy przegląd zalet/ograniczeń i modeli wytwarzania (in-house vs. partnerzy), wraz z akcentem na metryki użytkowe. Recoil

EOS: Defense Innovation: AM for Mission Readiness (9 lipca 2025). Kontekst „mission readiness”, materiały kwalifikowane i rola decentralizacji produkcji w obronności (w tym wzmianka o nie-funkcjonalnym „EOS Design Study Suppressor” jako demonstratorze możliwości). EOS GmbH